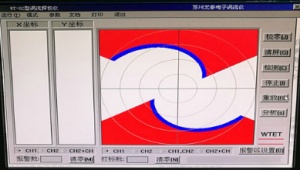

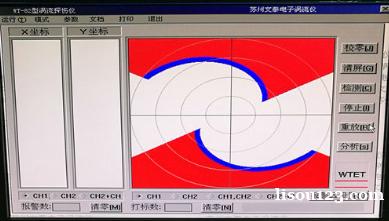

工业金属探伤的 守护者 —— 苏州德斯森电子的 度检测方案 在现代工业制造体系中,金属零部件的质量安全直接关系到设备运行可靠性与生产安全。苏州德斯森电子有限公司凭借在涡流、 、磁粉三大无损探伤领域的技术积累,为汽车、 、轨道交通等行业提供了立体化的质量保障方案。 一、涡流探伤:电磁感应的微观洞察 德斯森涡流探伤仪通过 64Hz-20MHz 宽频交变磁场,在金属导体表面产生感应涡流。当工件存在裂纹或材质不均时,涡流分布变化会通过阻抗平面实时显现。以 FET-99S 台式探伤仪为例,其动态矢量信号 技术可 定位 的径向与纵向位置,尤其适用于汽车轴承、齿轮坯等旋转部件的高速检测。该技术无需接触工件,配合自动化产线可实现每分钟 50 件以上的检测效率,在铝塑复合管、铜包钢线材等复杂材质检测中表现 。 二、 探伤:声波穿透的内部 针对金属材料内部 检测,德斯森 探伤仪通过高频声波反射原理,可探测深达数厘米的裂纹与夹杂。其全数字多通道系统支持相控阵技术,在 发动机叶片检测中实现 0.1mm 级 定位。在建筑领域,该技术可检测桥梁钢结构的应力集中区域,结合激光 系统实现自动化爬行检测。 领域的应用延伸(如胎儿监测)更展现了 技术的跨行业适应性。 三、磁粉探伤:磁场畸变的表面捕捉 对于铁磁性材料的表面 ,德斯森磁粉探伤仪通过复合磁化技术实现 检测。以 DSS-GT600 钩体 为例,其周向 10000A 电流与纵向 18000AT 磁势的组合,可清晰显示铁路钩体锁孔筋等隐蔽部位的裂纹。该设备采用荧光磁粉与 PLC 控制系统,在确保检测灵敏度的同时,实现了从磁化到喷淋显影的全流程自动化。 四、技术 与行业革新 德斯森的探伤系统注重多技术协同,如涡流与 的复合检测方案,可同时完成表面与内部 筛查。其研发的飞机轮毂自动探伤系统,通过多频涡流与超声相控阵的结合,将检测盲区缩减至 水平。在 “中国制造 2025” 背景下,这些技术正推动风电主轴、氢能储运罐等新兴领域的质量管控升级,助力国产设备在国际市场的竞争力提升。

联系我时,请说是在黄页网看到的,谢谢!