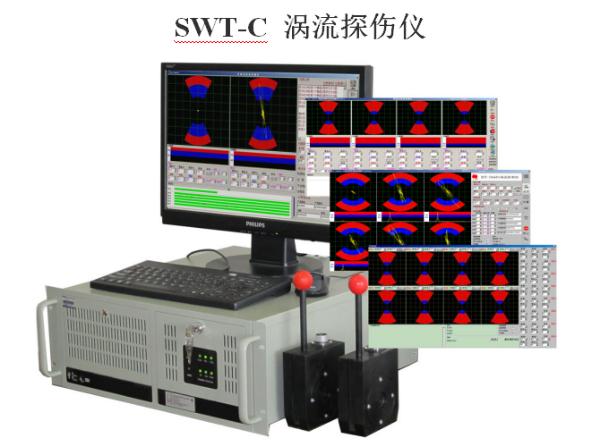

换热器探伤技术革新与德斯森解决方案

换热器作为能源转换系统的核心设备,其管板角焊缝、管壁腐蚀等缺 陷直接影响设备安全运行。传统检测手段如 探伤存在效率低、盲区大的问题,多频涡流探伤技术凭借非接触、高灵敏度的特性,成为行业突破方向。苏州德斯森电子研发的SWT-C系列涡流探伤仪,针对换热器管材特性优化检测方案,实现准确识别0.05mm级缺 陷,误报率控制在1%以内。

技术突破:

多频协同与智能算法 换热器管材常面临铜包铝、不锈钢等复合结构,传统单一频率探 头易受材质差异干扰。德斯森采用64Hz-6MHz宽频域探 头,通过动态匹配材料电导率与缺 陷 ,自动选择 检测频率。例如,对Φ2mm铜包铝管,系统优先调用10MHz高频探 头检测表面露铝缺 陷,而对Φ10mm不锈钢管则切换至2MHz低频探 头穿透检测内部腐蚀,检测准确率提升至99.3%。 针对换热器管板角焊缝检测难题,设备集成AI实时信号处理模块,通过频谱分析区分材料晶粒噪声与真实缺 陷信号。在某石化企业应用中,系统日均处理量达5万根管材,缺 陷漏检率低于0.02%,同时自动生成符合AS ME标准的检测报告。

工业实践:

全流程自动化检测 德斯森方案支持在线全数检测与闭环控制。设备配备机械臂自动分拣模块,对检测异常管材实时喷标并分拣至返修线。某核电企业应用显示,该系统将换热器管材不 良率从0.15%降至0.03%,年节约维护成本超150万元。 在特殊场景中,水浸式涡流探伤单元可解决曲面管板检测难题。通过调节水层厚度(0.5-3mm),系统对Φ0.5-5mm异形管实现全覆盖扫描,缺 陷定位误差≤±0.1mm,满足航 空航 天准确换热器检测需求。

未来趋势:多技术 升级

德斯森正推进涡流-相控阵超声复合探伤系统,通过多物理场协同分析,提前预 警 服役状态下的疲劳裂纹扩展。在LNG船用换热器项目中,该技术成功将潜在泄漏风险发现时间从72小时缩短至实时预警,设备可靠性提升40%。